Роспуск газетной макулатуры полусухим способом

ХИМИЯ РАСТИТЕЛЬНОГО СЫРЬЯ. 2010. №3. С. 167-172.

УДК 676.038.2/026.72

Б.В. Акулов, Ф.Х. Хакимова, Т.Н. Ковтун, Р.Х. Хакимов

Исследование возможности роспуска газетной макулатуры полусухим способом

Статья посвящена исследованию возможности получения качественной облагороженной макулатурной массы по схеме, включающей полусухой роспуск макулатуры на нетрадиционном оборудовании – диспергаторе – взамен стандартного мокрого роспуска. Определены эффективные условия полусухого роспуска макулатуры на волокна. Установлены отличия показателей облагороженной макулатурной массы полусухого роспуска от массы мокрого роспуска. Показана возможность и целесообразность замены традиционного мокрого роспуска макулатуры полусухим, что позволит значительно упростить технологическую схему ее переработки.

Ключевые слова: макулатура, полусухой роспуск, мокрый роспуск, облагороженная макулатурная масса, диспергатор.

Введение

Расширение использования макулатуры в целлюлозно-бумажной промышленности является актуальной и перспективной задачей. Решение этой задачи способствовало бы охране окружающей среды, сохранению лесных ресурсов, снижению расходов первичных волокнистых полуфабрикатов и энергии на производство бумаги.

Широкое распространение в мире из всех способов подготовки вторичного волокна к переработке получил процесс облагораживания. Этот процесс является сложным и нестабильным, требующим определенных условий для его успешного осуществления. Однако, несмотря на сложность процесса, облагораживание макулатурной массы широко применяется вцеллюлозно-бумажной промышленности.

В мировой практике облагороженная макулатурная масса в значительных количествах используется при выработке бумаги для печати и письма (в том числе газетной бумаги), для производства санитарно-гигиенических видов бумаги, которым макулатурная масса придает мягкость и повышенную впитываемость, а также при выработке многослойного коробочного картона[1].

Процесс облагораживания макулатуры (в том числе газетной) состоит, как известно, из стадии роспуска макулатуры на волокна и стадии удаления типографской краски из волокнистой суспензии. Этот процесс осложняется тем, что частицы краски достаточно прочно держатся на волокне за счет связующих веществ. При этом большое значение для облагораживания имеет вид связующих вешеств, способ печати и время, прошедшее после нанесения печати. Последнее условие имеет большое влияние на эффективность удаления краски, так как при превышении времени хранения макулатуры свыше двух месяцев связующие вещества краски полимеризуются. Заметные трудности в облагораживании наблюдаются после шести месяцев хранения макулатуры.

При роспуске макулатуры типографская краска переходит в массу в виде соринок размером несколько миллиметров, что придает массе окрашиваюший оттенок. На этой стадии процесса для того, чтобы полностью отделить частицы краски от волокон и свободно распределить их в водной волокнистой суспензии, используют щелочной химикат гидрооксид натрия и пероксид водорода, для стабилизации которого применяется силикат натрия. Щелочные химикаты, как известно, способствуют отделению частиц типографской краскн от волокон, так как они разрушают и омыляют связующие вещества типографской краски. В процессе такого химического воздействия связующие вещества краски теряют свою вяжущую способность, что создает предпосылки для эффективного перевода краски в волокнистую суспензию. Для ускорения действия химикатов процесс проводят при повышенной температуре [2].

После роспуска макулатурную массу выдерживают для завершения химических реакций отделения краски от волокон. Однако выдерживание массы более 2 ч может привести к обратному впитыванию краски в волокна вследствие повышения степени набухания волокон. После завершения этих реакций проводят удаление частиц краски из волокнистой суспензии. Эта стадия может осуществляться способом флотации, получившим широкое распространение в мировой практике.

Для облагораживания макулатурной массы способом флотации в волокнистую суспензию для повышения избирательного удаления частиц печатной краски подают определенное количество флотореагентов на различных фазах процесса (в зависимости от вида поверхностно активных веществ): в процессе роспуска, после роспуска во время двухчасовой стоянки или непосредственно перед флотацией. Флотореагент (например, стеариновая кислота) вступает в реакцию со щелочью, образуя водорастворимое натриевое мыло. Часть этого мыла вступает в реакцию с ионами кальция, присутствующими в воде, и образует не растворимые в воде хлопья кальциевого мыла, которые сорбируют частички печатных красок, наполнитель и мелкое волокно.

Непременным условием удаления хлопьев кальциевого мыла при облагораживании макулатурной массы способом флотации является подача в массу направленного потока пузырьков воздуха, на поверхности которых адсорбируется пленка натриевого мыла (или какого-либо другого анионактивного или неионогенного поверхностно-активного вещества), обладающего химическим сродством с хлопьями кальциевого мыла и частицами печатных красок. Пузырьки воздуха поднимают частицы краски на поверхность волокнистой суспензии, создавая при этом пену, которую затем удаляют из флотационной установки [3].

Традиционно роспуск макулатуры осуществляется мокрым способом, проводимым в гидроразбивателе при низкой концентрации массы.

Авторами работы исследована возможность получения качественной облагороженной макулатурной массы по схеме, включающей полусухой роспуск макулатуры взамен традиционного мокрого роспуска, что позволит значительно упростить технологическую схему и, следовательно, снизить капитальные вложения на строительство цеха для переработки макулатуры и себестоимость облагороженной макулатуры.

Экспериментальная часть

В качестве сырья была использована макулатура марки МС-8В.

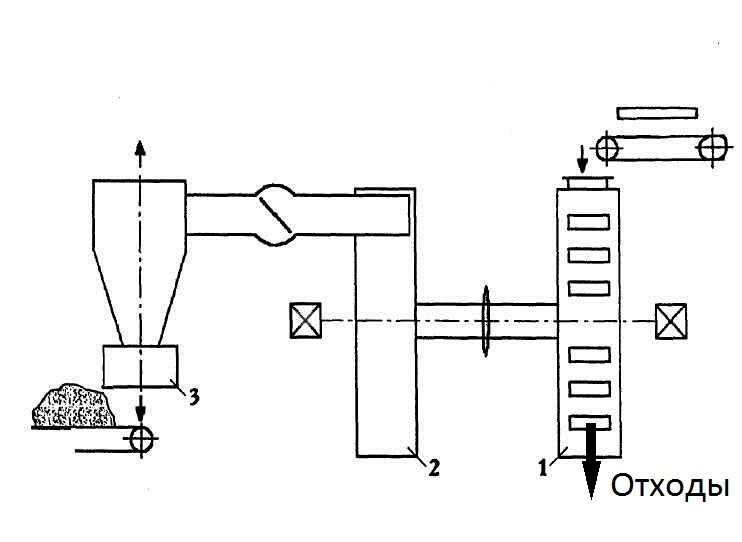

В данной работе предлагается использовать в подготовке макулатурной массы в качестве основного агрегата более эффективное оборудование - диспергатор, не используемый в настоящее время в этом производстве. На рисунке 1 представлена схема предлагаемой установки для диспергирования макулатуры.

Диспергатор — компактный аппарат, в котором происходит процесс измельчения. Вращающийся ротор с радиальными лопатками производит роспуск макулатуры. Отбор готового продукта осуществляется из центра аппарата под действием вакуума, подключаемого к каналу отбора измельченной макулатуры. При определенном соотношении скоростей вращения ротора и продува воздухом осуществляется сепарация готового продукта, при этом крупные частицы не будут выноситься из аппарата, так как обладают большей инерцией, чем мелкие.

В аппарате поток воздуха регулируется таким образом, что из аппарата выносятся только единичные волокна. Куски макулатуры и пучки волокон циркулируют в аппарате до тех пор, пока небудут распушены до отдельных волокон. Все более тяжелые примеси (камни, кускипленок, жгутики из скотча) оседают в пространстве между корпусом аппарата и кожухом и должны периодически удаляться. Такие особенности аппарата позволяют значительно упростить технологическую схему подготовки макулатурной массы и сделатьее более экономичной.

Для получения облагороженной макулатурной массы полусухого роспуска на основании ранее проведенных исследований принят следующий порядок операций:

- полусухой роспуск макулатуры;

- химическая обработка макулатурной массы щелочными химикатами и флотореагентом (стеариновойкислотой);

- выдержка массы для завершения химических реакций отделения частиц краски от волокон;

- флотация типографской краски.

Для облагороженной макулатурной массы мокрого роспуска, такжена основании ранее проведенных исследований, порядок операций имеет следующую последовательность:

- роспуск макулатуры в гидроразбивателе с применением щелочных химикатов и флотореагентов (в частности, стеариновой кислотой);

- выдержка массы для завершения химических реакций отделения частиц краски от волокон;

- флотация типографской краски.

Рис. 1. Схема устройства для роспуска волокнистых материалов (диспергатора): 1 - диспергатор, 2 - вентилятор; 3 - циклон.

Щелочную химическую обработку макулатурной массы полусухого роспуска проводили по ранее разработанным с помощью математического планирования эксперимента условиям для макулатурной массы традиционного мокрого роспуска. Условия химической обработки: концентрация массы — 5%, температура - 40 °С; расход химикатов, % к абсолюты о-сухому волокну, составил: КаОН — 1,75; Ка2$10; — 3.0: Н;0; — 2,25. расход стеариновой кислоты (флотореагента) — 1.0%. После такой обработки проводили выдерживание массы в течение 2 ч с последующей флотацией. Условия стадии флотации: температура — 50 °С. продолжительность — 10 мин.

Распределение волокон по длине было определено на приборе PS—200 американской фирмы «Каjааni». Работа анализатора основана на лазерном сканировании водной волокнистой суспензии с высокой степенью разбавления, т.е. определяется длина каждого волокна.

Обсуждение результатов

Первоначально были определены эффективные условия разделения макулатуры на волокна в диспергаторе.

На первом этапе исследования роспуск газетной макулатуры проводился при различной скорости вращения ротора аппарата. Степень роспуска сухой макулатуры на волокна в диспергаторе во всех случаях невысокая и при повышении скорости вращения ротора с 1400 до 2800 об/мин она увеличилась с 10 до 30%, т.е. осталась недостаточной. Кроме того, в процессе обработки происходило образование большого количества бумажной пыли.

С целью ликвидации указанных недостатков на втором этапе исследование проводили при различной влажности макулатуры при скорости вращения ротора 2800 об мин. Увлажнение способствовало уменьшению связей между волокнами исходной газетной макулатуры и облегчению процесса роспуска. Повышение влажности до 10—40% привело к более эффективному роспуску макулатуры на волокна (с 30 до 70% соответственно) и уменьшению образования бумажной пыли. При увеличении влажности исходной макулатуры свыше 40% происходило налипание влажной макулатурной массы на ротор аппарата полусухого роспуска.

В ходе эксперимента также был применен двухкратный роспуск, который заключался в повторном пропускании через аппарат распушенной макулатурной массы.

Наибольшее количество распустившейся массы на волокна — 90.0% - получено при двухкратном пропускании массы через распускающее устройство со скоростью 2800 обмин и при влажности исходной макулатуры 40%. В этой работе дальнейший роспуск осулпествлялся при этих условиях, обеспечивающих достаточно высокую степень роспуска макулатуры на валокна.

В процессе полусухого роспуска одновременно с разделением макулатуры на волокна происходит отбивание некоторого количества краски от нее, однако на волокнах остается значительное количество химически связанной краски, для удаления которой необходимо провести химическую обработку.

В качестве сырья использовалась свежая газетная макулатура. В работе исследовано влияние продолжительности химической обработки на показатели облагороженной макулатурной массы.

Основными показателями процесса облагораживания были выбраны: белизна и разрывная длина облагороженной макулатурной массы, потери волокна при облагораживании. Белизна — основной показатель, позволяющий определить эффективность удаления типографской краски из волокнистой суспензии в процессе облагораживания. Потери волокна при облагораживании косвенно характеризуют избирательность проведения процесса флотации и влияют на экономическую эффективность облагораживания макулатурной массы.

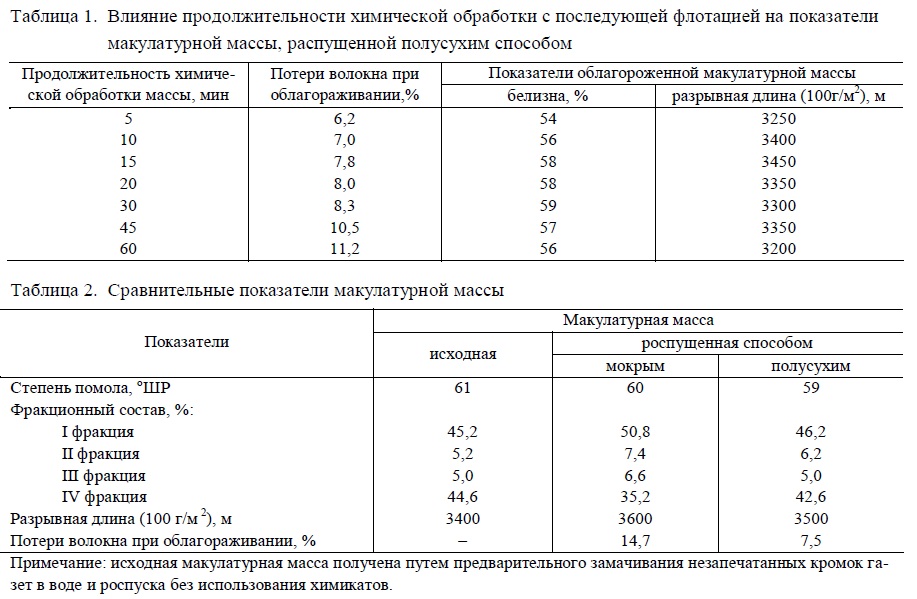

Результаты влияния продолжительности химической обработки с последующей флотацией при оптимальных условиях на основные свойства облагороженной макулатурной массы, распулценной на волокна полусухим способом, приведены в таблице 1.

Из данных таблицы 1 следует, что с увеличением продолжительности химической обработки макулатурной массы увеличиваются потери волокна при облагораживании (т.е. химические потери и потери волокна за счет образования комплексов мелкого волокна с частицами краски, удаляемыми с пеной в процессе флотации), что происходит за счет увеличения продолжительности химического воздействия на макулатурное волокно при повышенной температуре и интенсивном механическом перемешивании массы.

Увеличение продолжительности химической обработки макулатурной массы до 30 мин приводит к повышению белизны облагороженной макулатурной массы. Дальнейший рост этого параметра вызывает некоторое снижение белизны, что, возможно, связано с обратным впитыванием краски в волокно в щелочной среде при повышении степени его набухания.

Анализ результатов по белизне показывает, что продолжительность химической обработки массы после роспуска должна быть не менее 15 и не более 30 мин.

С целью изучения влияния обработки макулатуры в диспергаторе на показатели качества макулатурной массы выполнен сравнительный анализ качественных показателей облагороженной макулатурной массы, распушенной полусухим и традиционным мокрым способами (табл. 2). Расходы химикатов на стадиях обоих способов роспуска и последующей флотации полученной макулатурной массы были одинаковы.

Анализ данных сравниваемых образцов макулатурной массы показывает, что по фракционному составу макулатурная масса полусухого роспуска близка к исходной массе. Макулатурная масса мокрого роспуска отличается более высоким содержанием первой и меньшим содержанием четвертой фракций, что, возможно, связано с повышенными потерями мелкого волокна с пеной при облагораживании массы мокрого роспуска по сравнению с массой полусухого роспуска. Показатели механической прочности сравниваемых образцов макулатурной массы различаются незначительно.

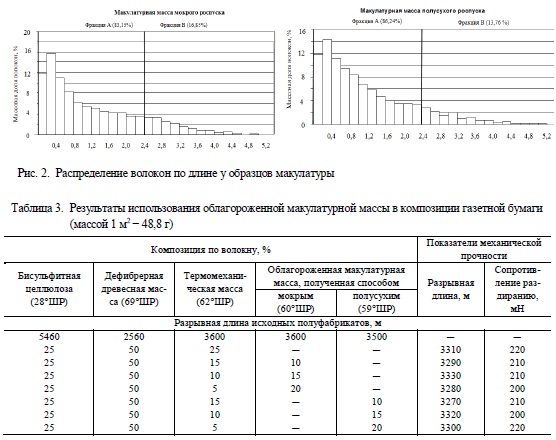

Для более полной характеристики сравниваемых образцов облагороженной макулатурной массы (полусухого и мокрого роспуска) определено распределение волокон по длине на приборе FS-200 американской фирмы «Kajaani». Метод определения фракционного состава и длины волокна на анализаторе FS—200 основан на лазерном сканировании водной волокнистой суспензии с высокой степенью разбавления, т.е. определяется длина каждого волокна. Распределение волокон по длине сравниваемых образцов макулатурной массы представлено на рисунке 2.

Для удобства анализа полученных гистограмм принято условное разделение макулатурной массы на фракции А и В. Фракция А — короткие макулатурные волокна длиной от 0.4 до 2,4 мм. фракция В — волокна длиной более 2,4 мм.

Сравнивая гистограммы можно отметить, что макулатурная масса полусухого роспуска имеет более высокую долю фракции А по сравнению с облагороженной макулатурной массой мокрого роспуска (86 и 83% соответственно), что подтверждают данные по фракционному составу макулатурной массы, приведенные в таблице 2.

Анализ представленных гистограмм (рис. 2) позволяет предположить, что в процессе облагораживания макулатурной массы происходит как интенсивное химическое воздействие на макулатурное волокно (в основном на мелкое волокно), так и удаление мелкого волокна вместе с частицами краски во время флотации.

С целью изучения практической ценности облагороженной макулатурной массы проведено исследование по использованию ее в композиции газетой бумаги.

Традиционно в композиции газетной бумаги используется термомеханическая масса, производство которой связано с расходом качественной древесины и большими энергетическими затратами, примерно в четыре раза превышающими затраты энергии на переработку макулатуры. Авторами в композиции газетной бумаги часть термомеханической массы заменена облагороженной макулатурной массой, результаты влияния которой на показатели механической прочности приведены в таблице 3. Доля макулатурной массы в композиции газетной бумаги составляла от 10 до 20%.

Анализ полученных результатов показал, что увеличение содержания макулатурной массы как мокрого, так и полусухого роспуска до 20% в композиции газетной бумаги не приводит к ухудшению качественных показателей. Это связано с тем, что показатели механической прочности облагороженной макулатурной массы находятся на одном уровне с соответствующими показателями термомеханической массы. Следовательно, при получении бумаги сложной композиции использование макулатурной массы как полусухого, так и традиционного мокрого роспуска не приводит к снижению образования сил связей между волокнами различных полуфабрикатов.

Выводы

Таким образом, в ходе исследования установлено, что традиционный мокрый роспуск макулатуры может быть заменен полусухим роспуском в диспергаторе - оборудовании, которое в настоящее время при подготовке макулатуры не используется. Определены эффективные условия полусухого роспуска макулатуры на волокна. Установлено, что облагороженная макулатурная масса полусухого роспуска отличается от массы мокрого роспуска меньшими потерями при облагораживании, рациональным фракционным составом и оптимальным распределением волокон по длине при одинаковых показателях механической прочности. Показана возможность и целесообразность замены более дорогостоящего полуфабриката (термомеханической массы) в композиции газетной бумаги облагороженной макулатурной массой без снижения показателей качества. Такая замена также рациональна с экономической и экологической точек зрения и позволяет сохранить древесное сырье, затрачиваемое на производство механической массы.

Список литературы

- 1. Технология целлюлозно-бумажного производства: в 3 т. Т. I: Производство бумаги и картона. Ч. 3: Технология производства и обработки бумаги и картона. СПб.. 2005. 423 с.

- 2. Шабалин М. Аким Э.Л Флотация макулатурной массы // Целлюлоза. Бумага. Картон. 2006. №8. С. 58-64.

- 3. Сматяницкий Б.З. Переработка макулатуры. М, 1980. 176 с.

|

|

|

|