Сушка и измельчение лигнина

В гидролизной промышленности получают порошковый так называемый гидролизный лигнин. В целлюлозном производстве образуются водорастворимые формы лигнина, шлам-лигнин. Существуют две основные технологии варки целлюлозы: более распространенная - сульфатная варка (щелочная), менее употребляемая - сульфитная (кислотная) варка. Лигнин, получаемый в сульфатном производстве, называется сульфатный лигнин. В сульфитном производстве образуются растворы сульфитных лигнинов (лигносульфонатов).

Трудность промышленной переработки лигнина обусловлена сложностью его природы, многовариантностью структурных звеньев и связей между ними, а также нестойкостью этого природного полимера, необратимо меняющего свойства в результате химического или термического воздействия. В отходах предприятий содержится не природный протолигнин, а в значительной степени, измененные лигниносодержащие вещества или смеси веществ, обладающие большой химической и биологической активностью. Кроме того они загрязнены и другими веществами.

Гидролизный лигнин представляет собой опилкоподобную массу с влажностью 65-70%. В то же время гидролизный лигнин качественно и количественно по своему составу отличается от тех же опилок, содержащих по различным данным, до 20% минеральных примесей самого различного происхождения, например, пыли. Поэтому методы его переработки и направления утилизации совершенно отличны от методов переработки других древесных отходов. Простая дозировка и термическая обработка в присутствии инертных теплоносителей, например, битумов, показывает, что приемлемый результат достижим только при минимальной дозировке гидролизного лигнина – не более 10%. Применение «по аналогии» с древесными отходами также наталкивается на ряд специфических свойств гидролизного лигнина. Необходимо отметить характерные особенности гидролизного лигнина:

- Относительно высокое содержание неорганического гидролизующего агента, чаще всего серной кислоты (до 1,5% масс.);

- Повышенное содержание ароматической компоненты в данной смеси природных полимеров;

- Полидисперсность и влажность.

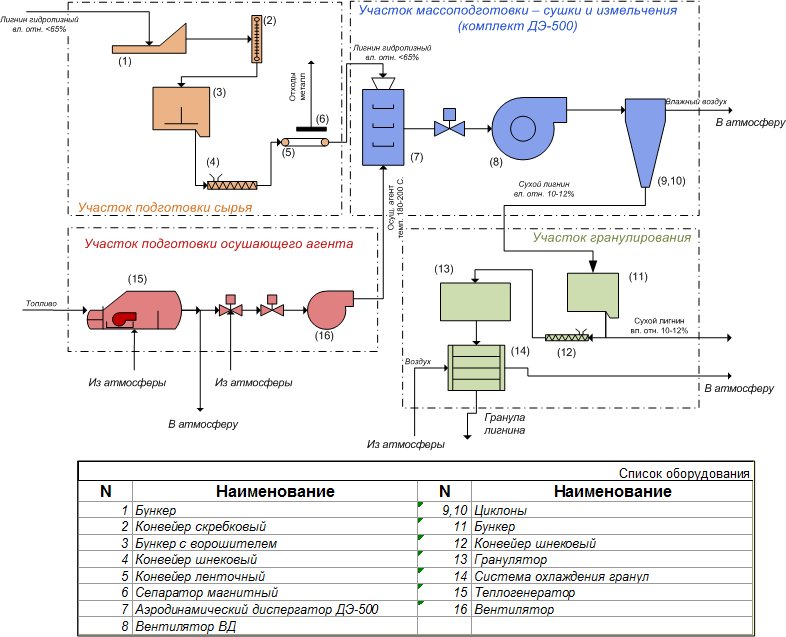

Полидисперсность гидролизного лигнина и шлам-лигнина в сочетании с высокой влажностью предопределяет сложность процесса сушки. Для эффективной сушки и измельчения гидролизного лигнина и шлам-лтгнина специалистами НПО Парматех использован аэродинамический Диспергатор. В результате получен сухой порошок лигнина.

| Исходное сырье - лигнин |

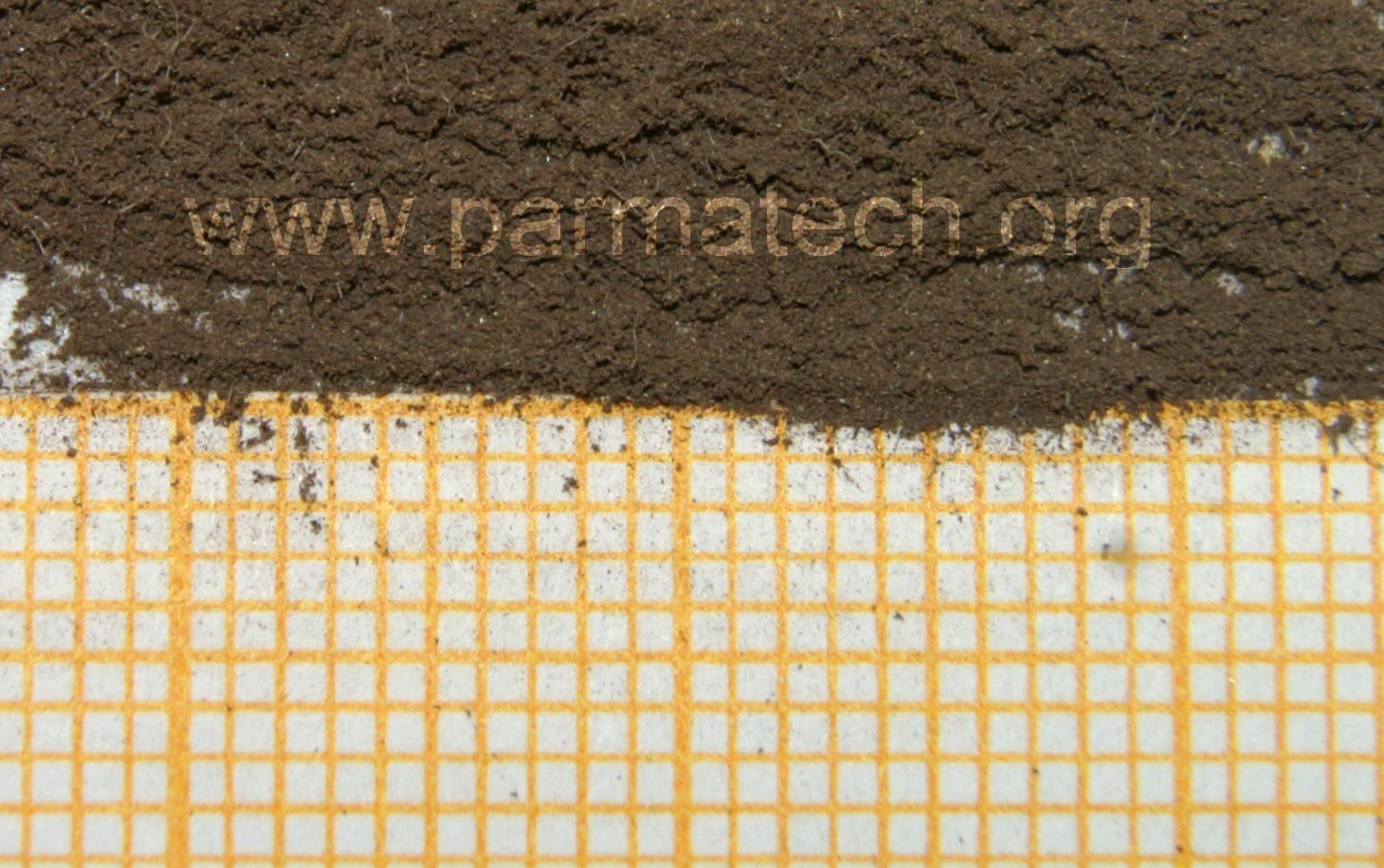

Результат переработки - сухой лигнин, порошок. |

|

|

Полученный продукт не содержит посторонних включений.

Посмотреть все фотографии (в высоком качестве) можно кликнув по окну слайд-шоу.

|

|

|

|